Comment donner de l’autonomie énergétique à un objet miniature? C’est le défi posé par des chercheurs dans plusieurs laboratoires français, notamment au sein du Réseau du Stockage Electrochimique de l’Energie (RS2E).

![]()

Dont moi-même dans le cadre de ma thèse [1] ! Suivez-moi, vous saurez (presque) tout au sujet des stratégies de miniaturisation des dispositifs de stockage électrochimique de l’énergie.

Cela ne vous aura pas échappé, de plus en plus de choses sont connectées autour de nous. Par connectées, j’entends qu’elles communiquent avec leur environnement et sont donc susceptibles de transmettre et recevoir de l’information. Ces objets sont de nature très variée : montre, téléphone, voiture, bracelet, etc. Et il y a aussi de plus en plus de simples capteurs, qui sont dispersés dans nos environnements.

Ce sont ces capteurs qui vont détecter votre présence et allumer la lumière de votre bureau. Ils vont aussi pouvoir contrôler la température à l’intérieur d’un bâtiment. Ou bien suivre à la trace un pingouin via une balise pour mieux comprendre son mode de vie. Voire surveiller des terrains pour détecter la présence humaine. Ou la présence de gaz nocifs dans l’environnement. Ou le départ des feux de forêts. Et encore plein d’autres choses, notamment en lien avec la santé.

Bref, ces capteurs commencent à prendre une place de plus en plus importante dans nos vies. Et avec la volonté de rendre tout « smart », cette tendance n’est pas prête de s’inverser. Pour une bonne partie de ces capteurs, le volume est de quelques centimètres cube. Ils portent le doux nom de smartdust (poussières intelligentes).

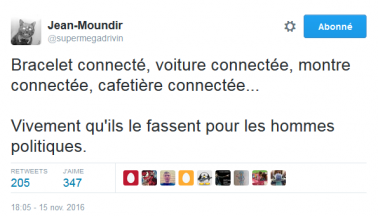

Poussières intelligentes

A – capteur de pression intraoculaire (qui pourrait être utile pour le suivi de traitement de maladies oculaires) [2]

B – microprocesseur associé à une cellule solaire et à une microbatterie [3]

Il y a plusieurs intérêts à cela :

- avoir une mesure avec une bonne résolution spatiale

- obtenir une cartographie précise de l’environnement local du capteur

- glisser ces capteurs un peu partout où l’on veut.

Le problème : ces capteurs se glissant un peu partout, leur accessibilité peut être limitée. Par exemple, imaginons que vous mettez ce genre de capteurs dans une carlingue d’avion pour suivre les déformations de la structure en vol. Vous n’auriez pas envie de tout démonter et tout remonter tous les deux jours pour recharger les batteries. C’est là que l’on touche le cœur du problème : l’autonomie énergétique de ces objets. Recevoir et transmettre de l’information est très gourmand en énergie. Vous le constatez sûrement chaque jour avec votre smartphone.

Pour améliorer l’autonomie d’un capteur connecté, plusieurs stratégies sont possibles :

- Travailler sur la conception de l’objet. Choisir des composants qui présentent une faible consommation ou les plus adaptés aux modes d’utilisation de l’objet. En effet, en prenant en compte l’application pour laquelle il va servir dès sa conception, on a de grandes chances de réduire la consommation énergétique de l’objet.

- Travailler sur le protocole de communication. Un objet va rarement vous raconter sa vie. Il va vous donner la valeur d’un paramètre physique (ex. une température, une contrainte), voire juste un bit vrai/faux (ex. détection d’événements). Pour ces informations limitées en volume, pas besoin d’avoir des trames à rallonge et des redondances à la pelle comme c’est le cas sur le protocole de communication utilisé pour la téléphonie mobile par exemple.

Plus le signal est court, moins cela demande de l’énergie pour l’envoyer ou le lire. En effet, lorsque vous souhaitez communiquer sur un réseau (SMS, appel téléphonique, courriel, etc), ce qui va transiter entre vous et votre correspondant contient bien plus que l’information transmise que vous souhaitez lui envoyer. Tout un tas de données sont ajoutées en en-tête et en queue de message pour décrire le type de données, les adresses des interlocuteurs, etc. Et surtout, l’information peut être retranscrites en plusieurs exemplaires, au cas où un signal soit brouillé ou perdu. Toutes ces précautions ne sont pas nécessaires avec les objets qui envoient (du moins jusqu’à présent) des informations peu complexes. C’est pourquoi nous voyons aujourd’hui l’essor de protocole M2M (machine to machine) comme Sigfox ou LoRa qui proposent des formats plus adaptés. Parallèlement à cette étude sur les protocoles de communication, on peut aussi travailler sur la logique de communication. Par exemple, ne pas toujours être à l’écoute du réseau mais rester en veille le plus longtemps possible pour économiser de l’énergie.

- Travailler sur la récupération de l’énergie dans l’environnement. Jusqu’à présent, nous avons surtout réfléchi à la réduction de la consommation d’énergie. Mais on peut aussi se dire que l’environnement de l’objet contient tout ce qu’il nous faut : lumière, vibrations, variations de température, courant d’air, frottement, écoulement de fluides… Toutes ces sources peuvent, à l’aide de matériaux aux propriétés physiques particulières, apporter de l’énergie électrique au système dès lors que cette énergie ambiante peut être convertie en énergie électrique.

- Travailler sur le stockage de l’énergie. C’est une autre piste : avoir un dispositif qui permet de stocker beaucoup d’énergie afin de l’embarquer dans un endroit qui en est dépourvu. Cela demande d’avoir des dispositifs très denses afin de réduire le volume/le poids embarqué.

Si vous souhaitez fabriquer un objet connecté parfait, je vous conseille de travailler sur tous ces sujets. Mais bon, chacun ayant ses problématiques propres, c’est plus particulièrement sur ce quatrième point que mon équipe s’est concentrée.

Si je vous dis stockage de l’énergie, vous me dites… BATTERIE !

Or, on peut stocker de l’énergie de multiples façons. Très souvent, il s’agit d’une conversion d’énergie : passer de l’énergie électrique à une autre forme, qui sera ensuite reconvertie au moment opportun.

On peut ainsi stocker l’énergie sous forme cinétique par exemple (comme le volant d’inertie). Mais la façon la plus connue reste sûrement le stockage électrochimique (batteries, piles à combustible, condensateurs et surpercondensateurs).

Le stockage électrochimique fait intervenir des réactions d’oxydoréduction. Les électrodes sont le siège de ces réactions simultanées et réversibles (et là je fais appel à vos souvenirs de physique-chimie du lycée). Ainsi, les différentes espèces chimiques en présence vont échanger des électrons. C’est par exemple ce qui va être à l’origine des phénomènes de corrosion.

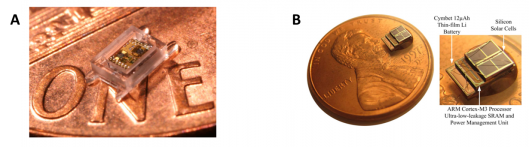

Tous ces dispositifs n’ont pas les mêmes propriétés. On les distingue notamment par leurs comportements en puissance et en énergie.

Diagramme de Ragone (d’après Manuel Espinosa)

Ainsi les batteries (de leur vrai nom : accumulateurs) ont des hautes densités d’énergie, mais de faibles densités de puissance. Cela provient du fait que les réactions chimiques ont lieu dans tout le volume de matériau et qu’elles sont lentes. On peut donc stocker pas mal de charges, mais le débit est limité : on ne peut en retirer trop d’un coup. A l’inverse les réactions dans un condensateur sont situées en surface. La quantité est moindre mais on aura plus de facilité à augmenter le débit vu que les charges sont à portée de main.

Les applications ne sont pas du tout les mêmes. Ainsi les condensateurs vont être utilisés pour les applications de puissance, où l’on demande beaucoup d’énergie en très peu de temps (système Start and Stop d’une voiture par exemple) alors que la batterie va être là pour des applications de plus longue durée (toujours dans votre voiture : les voyants de votre tableau de bord, la radio, les différents systèmes électriques).

Vers la conception de dispositifs de stockage de l’énergie adaptés aux petits objets communicants

Tout récemment, notre équipe a publié des résultats qui ont eu l’honneur de faire l’objet d’un communiqué de presse du CNRS.

Si vous suivez un peu les actualités sur les batteries, vous avez peut-être pu voir quelques articles passer à ce sujet. C’est sur ces travaux que je vais maintenant me concentrer.

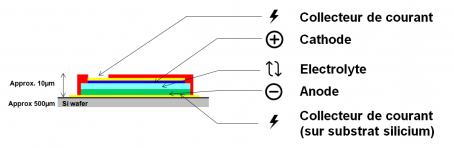

L’équipe a en effet développé une stratégie très particulière pour augmenter la densité d’énergie de ces batteries. Allons au cœur du dispositif. Une microbatterie à ions lithium, comme une batterie, est composée :

- de deux électrodes qui sont le siège des réactions chimiques

- d’un électrolyte qui permet aux ions de migrer dans la batterie

- et de deux bornes (les fameux + et -) pour assurer le contact électrique

Sauf qu’une microbatterie a une architecture spécifique. Il s’agit d’un empilement de couches minces de matériau. Un peu comme un mille-feuille. Chacune des couches a une épaisseur de l’ordre du micromètre.

Vue en coupe d’une microbatterie planaire

Vu que l’on souhaite alimenter de petits objets, on va chercher à avoir l’empreinte surfacique la plus faible possible. Par empreinte surfacique, on désigne la surface occupée par le composant « au sol ». Le volume de notre objet étant restreint, c’est la course à l’optimisation de l’espace. Donc plus notre batterie sera compacte, plus les autres composants de l’objet arriveront à cohabiter avec.

Ces composants sont souvent utilisés dans des circuits électroniques. Qui dit circuit dit soudure, manipulation de composants, etc. Pour éviter les fuites, on cherche donc à avoir une microbatterie composée exclusivement de matériaux solides. Or, dans les batteries massives, l’électrolyte est liquide. Nous allons plutôt chercher des matériaux solides pour jouer ce rôle.

Enfin, on peut difficilement faire des couches dont l’épaisseur est supérieure à la dizaine de micromètres. Sinon, on génère trop de contraintes mécaniques dans le matériau et on risque de tout casser.

Problème : n’a-t-on pas dit tout à l’heure que l’énergie se situait dans tout le volume de la batterie ? Comment va-t-on faire pour avoir une haute densité d’énergie avec une épaisseur limitée ?

Là encore, je vais faire appel à vos lointains souvenirs de géométrie : un volume, c’est une surface et une épaisseur. Ici nous sommes bloqués par le paramètre « épaisseur », travaillons alors sur la surface ! Nous avons tout de même une contrainte : faire une batterie pour un dispositif miniature. Nous devons donc avoir un encombrement réduit. C’est là qu’intervient une ruse incroyable : utiliser les trois dimensions.

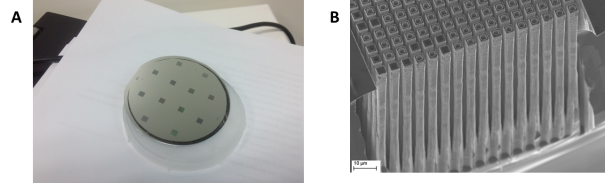

Microstructures 3D

A – photographie d’un échantillon

B – microstructures sur silicium

Sur la photo de gauche, vous voyez des carrés de 4 mm par 4 mm. Soit 0,16 cm² d’encombrement (ou d’empreinte surfacique). Mais en réalité, nous avons réussi à obtenir sur cette zone plus de 8 cm² de surface développée. Ce prodige est possible grâce à ce que vous voyez à droite : des microstructures usinées dans un substrat de silicium. Nous créons ainsi un relief qui permet d’augmenter la surface spécifique de l’électrode sans augmenter son empreinte surfacique. C’est le même principe que votre cerveau ou que vos intestins. De la rugosité et des plis pour augmenter la surface et rester dans un espace confiné.

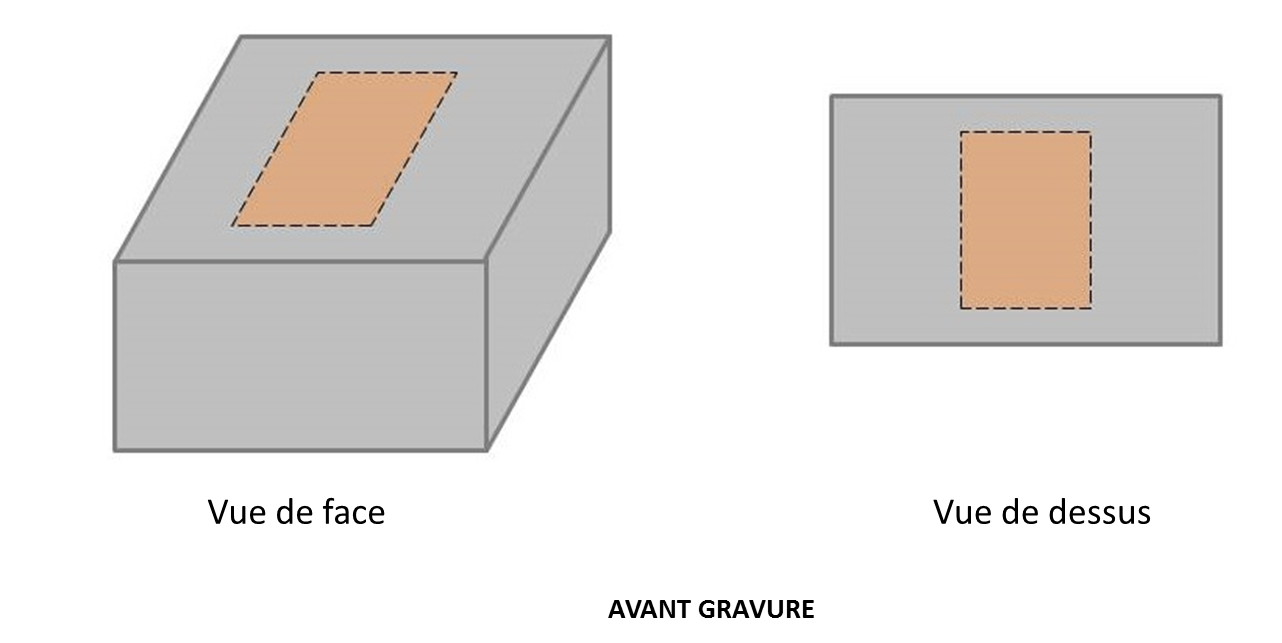

Gain de surface

Si l’on s’intéresse à une zone (ici en orange sur un substrat plan) : après gravure, on a creusé des microstructures (le tracé en pointillé représente le niveau du silicium avant la gravure).

Grâce à ces microstructures, on génère de la surface (ici en vert et en bleu). Mais si l’on regarde de dessus l’empreinte surfacique, elle reste la même.

Ainsi, nous avons pu obtenir dans cette étude des gains de surface (le ratio entre la surface totale et l’empreinte surfacique) compris entre 45 et 53. D’autres travaux sont en cours pour encore augmenter ces gains.

Une fois ces structures obtenues, la plus grande difficulté consiste à déposer les matériaux sur les structures de manière conforme. Il faut pouvoir recouvrir toute cette surface de manière uniforme (pour ainsi profiter de toute la surface déployée en évitant tout problème de court-circuit) Et figurez-vous que c’est loin d’être simple. Surtout avec nos microstructures qui créent des cavités aux dimensions très étroites.

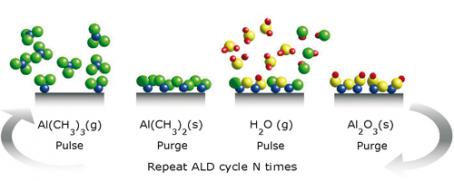

Afin que les matériaux déposés épousent parfaitement le squelette 3D, nous réalisons des dépôts par couche atomique (Atomic Layer Deposition – ALD). Ce procédé est déjà utilisé par certaines industries (photovoltaïque, transistor MOS, mémoire..). Même si cette technique de dépôt est connue depuis les années 60 [4], elle n’est appliquée au domaine des batteries lithium que depuis très récemment. Cette méthode est un procédé cyclique qui permet de faire des dépôts sur des substrats complexes. L’idée est très simple :

- on met notre échantillon sous vide

- on sature la surface de l’échantillon avec un réactif en phase gazeuse qui est adsorbé

- on purge

- on ajoute un autre réactif en phase gazeuse qui réagit (en surface) avec le précédent agent chimique : de cette façon on forme une couche atomique sur toute la surface

- et on recommence jusqu’à obtenir l’épaisseur souhaitée

Un cycle d’ALD (Source : Beneq)

Cette technique est complexe à maîtriser : beaucoup de paramètres entrent en jeu. De plus, il faut avoir les bons réactifs sous la main afin d’obtenir à la fin le matériau désiré. En clair, trouver le bon duo précurseur/réactif qui permet de fabriquer le matériau que vous voulez. La méthode étant très récente, il n’existe pas encore de duo identifié pour chacun des éléments du tableau périodique. Et encore moins pour les différents oxydes/nitrures utilisés couramment dans l’industrie de la microélectronique. Cela fait partie du boulot de ceux qui cherchent à développer cette technique : faire se rencontrer différents réactifs et espérer qu’à la fin, ce sera un coup de foudre qui fera naître le matériau recherché. Dernière chose : il faut surtout être très patient, car les vitesses de croissance sont relativement lentes.

Mais à force de travail et de témérité, notre microbatterie Li-ion 3D se construit peu à peu. Les collecteurs de courants (ce qui joue le rôle des bornes) sont prêts, tout comme l’électrode négative et l’électrolyte.

C’est le point principal de cette étude : avoir réussi à déposer par ALD un électrolyte solide avec de bonnes propriétés de conduction ionique des ions lithium. L’étude présente plusieurs caractérisations qui démontrent :

- Un excellent comportement électrique et électrochimique (montré par spectroscopie d’impédance). Cette propriété est importante pour assurer que la batterie ne va pas s’auto-décharger.

- Des interfaces propres et nettes (analysées par nanotomographie à rayonnement X synchrotron). Cela va permettre une bonne durée de vie de la batterie et faciliter le passage des espèces ioniques d’une couche à l’autre.

Le prototype présenté a pu être chargé et déchargé plus de 70 fois, avec une capacité de stockage décuplée par la structuration 3D du silicium. Ce qui est plutôt encourageant.

Prochaine étape : l’électrode positive. Avec la même démarche à suivre : optimisation du dépôt par ALD, caractérisation électrochimique du matériau (performance de stockage) et assemblage avec les autres couches de la batterie (étude des interactions).

Rendez-vous dans quelques mois pour en rediscuter ?

Jérémy Freixas

Pour aller plus loin

Si vous souhaitez en savoir plus, vous trouverez la publication en question en suivant ce lien : http://onlinelibrary.wiley.com/doi/10.1002/aenm.201601402/full

Vous pouvez aussi consulter les travaux portés par Thierry Brousse et Christophe Lethien. Ces deux chercheurs travaillent aussi au développement de microsupercondensateurs pour les mêmes applications [5] [6]. Ils collaborent au travers du RS2E avec le groupe de recherche de Patrice Simon et Pierre Louis Taberna au CIRIMAT (Toulouse) ainsi qu’avec Pascal Roussel et Arnaud Demortière chercheurs CNRS à l’UCCS (Lille) et au LRCS (Amiens).

Les thèses de Etienne Eustache et Manon Létiche concernent notamment ces sujets.

Un grand merci à Christophe Lethien pour sa relecture attentive.

NOTES

[1] Thèse en collaboration entre l’Institut des Matériaux Jean Rouxel (Nantes) et l’Institut d’Electronique, Microélectronique et Nanotechnologies (Villeneuve d’Ascq), soutenue par la DGA (Direction de l’armement) et le RS2E (Réseau du Stockage Electrochimique de l’Energie).

[2] Ghaed et al., Circuits for a Cubic-Millimeter Energy-Autonomous Wireless Intraocular Pressure Monitor, IEEE Transactions on circuits and systems – I: Regular Papers, Vol. 60, No.12, December 2013.

[3] Fojtik et al., A millimeter-scale energy-autonomous sensor system with stacked battery and solar cell, IEEE Journal of Solid-State Circuits, Vol. 48, No. 3, March 2013

[4] Malygin et al., From V. B. Aleskovskii’s “Framework” Hypothesis to the Method of Molecular Layering/Atomic Layer Deposition, Chem. Vap. Deposition 2015.

[5] Eustache et al., MnO2 Thin Films on 3D Scaffold: Microsupercapacitor Electrodes Competing with « bulk » Carbon Electrodes, Adv. Energy Mater. 2015, 5, 1500680.

[6] Huang et al. On-chip and freestanding elastic carbon films for micro-supercapacitors, Science, Vol. 351, Issue 6274, pp. 691-695.